Urządzenia aktualnie wprowadzane na rynek muszą oferować klientom coś więcej niż tylko bardzo dobre parametry techniczne, czy niezawodność, aby osiągnąć sukces. W dzisiejszych czasach klienci wymagają by produkt atrakcyjnie wyglądał, dlatego producenci sprzętu elektronicznego prześcigają się w unowocześnianiu wzornictwa swoich produktów. Dotyczy to również wyświetlaczy i paneli dotykowych wykorzystywanych w większości segmentów rynku – od aplikacji medycznych po transport i automatykę przemysłową. Obecnie, precyzyjne dopasowanie wyświetlacza do aplikacji klienta ma znaczenie większe niż kiedykolwiek. Doskonałym rozwiązaniem w takim przypadku jest customizacja, czyli dostosowanie modułu do potrzeb zamawiającego. Poniżej opisujemy możliwości zmian parametrów i proces od pomysłu do wykonania.

Spis treści

POTENCJALNE ZYSKI Z CUSTOMIZACJI

Wykonanie spersonalizowanego modułu powinien rozważyć każdy producent urządzeń wyposażonych w wyświetlacz zintegrowany z panelem dotykowym. Korzystanie z customizowanych rozwiązań (wyświetlacz + panel dotykowy) pozwala projektantom na niemalże nieograniczone możliwości w określaniu wyglądu zewnętrznego i funkcjonalności aplikacji końcowych. Takie rozwiązanie pozwala na dopasowywanie wyświetlacza i panelu dotykowego do końcowej aplikacji (np. deski rozdzielczej, pralki, urządzenia sterującego), a nie odwrotnie. Możliwości oraz koszt wytworzenia paneli customizowanych są obecnie o wiele bardziej przystępne. Ponadto, firmy wykonujące customizację często oferują wsparcie techniczne i pomoc na każdym etapie projektu, co pozwala na dodatkowe oszczędności po stronie klienta. Wykonany w ten sposób produkt cechuje się atrakcyjnym wyglądem oraz posiada dopasowany do aplikacji klienta software i hardware, dzięki czemu końcowa aplikacja staje się znacznie atrakcyjniejsza w oczach ostatecznego użytkownika.

PROCES CUSTOMIZACJI

Krok 1 – Ogólne wymagania

Niektóre firmy sprzedające wyświetlacze oprócz samych produktów oferują również profesjonalną pomoc w stworzeniu projektu i wyprodukowaniu kompletnego rozwiązania (panel dotykowy + wyświetlacz) w oparciu o wymagania klienta. Na samym początku procesu customizacji klient przedstawia firmie świadczącej usługi customizacji podstawowe informacje dotyczące aplikacji oraz ogólne wymagania związane z parametrami technicznymi poszczególnych elementów.

Krok 2 – Wywiad i szczegóły

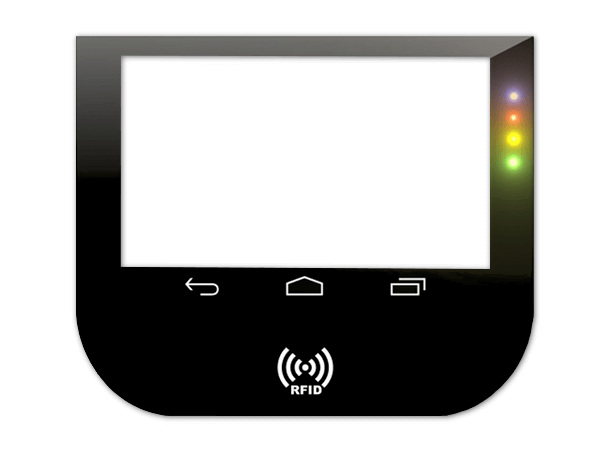

W następnym etapie ważne jest by inżynier, który zajmuje się projektem, przeprowadził wywiad odnośnie docelowego urządzenia. Celem takiego wywiadu jest uzyskanie jak największej ilości szczegółów, tak by wszystkie elementy modułu były dostosowane do środowiska pracy końcowej aplikacji. Na początku potrzebnymi informacjami są wymiary zewnętrzne panelu dotykowego, opis jego kształtu, rodzaj struktury oraz grubość. Najczęściej wykorzystywanym materiałem do przykrycia wyświetlacza oraz sensora dotykowego jest szkło. Zaletami tego materiału są m.in. wytrzymałość (dopasowana do aplikacji grubość szkła) oraz wygląd, który pasuje do wielu aplikacji i środowisk. Możliwe jest również szlifowanie krawędzi szkła tak, aby rogi były zaokrąglone i/lub tzw. C-cut, czyli zaokrąglenie tafli szkła. Kolejną opcją customizacji jest wykonywanie otworów w szkle pod elementy mechaniczne np. przyciski, stacyjka. Ponadto, klient na tym etapie określa szczegóły dotyczące malowania panelu dotykowego (kolor, logotypy, opisy, ikonki). Istnieje również możliwość wyboru maski o pełnym kolorze lub półprzezroczystej, która przepuszcza światło od spodu, a bez oświetlenia pozostaje w kolorze tła. Najczęściej wykonywane są w ten sposób ikony, które mają być widoczne podczas pracy urządzenia. Dodatkowe opcje customizacji takie, jak powłoka antyrefleksyjna, odporność na działanie wody, zakłócenia elektromagnetyczne lub wandalizm, sprawiają, że panel dotykowy zyskuje nowe funkcjonalności. Kompletny zestaw poza panelem dotykowym najczęściej składa się z odpowiednio dopasowanego wyświetlacza. Na podstawie wstępnych danych przekazanych od klienta odnośnie technologii wyświetlacza (Mono LCM, OLED, TFT, e-papier), przekątnej, rozdzielczości, zakresu temperatur pracy, jasności i dodatkowych funkcjonalności (odporność na wodę, kurz, wstrząsy i pole elektromagnetyczne, etc.) inżynierowie proponują również model wyświetlacza spełniający podane przez klienta wymagania.

Krok 3 – Wycena i rysunek wykonawczy

Gdy wstępny projekt jest już ustalony, firma wykonująca panel przygotowuje wycenę projektu i ofertę handlową. W zależności od stopnia skomplikowania projektu, proces ten zajmuje do 5 dni roboczych. Po akceptacji wstępnego projektu przez klienta, producent sporządza dokładny rysunek wykonawczy panelu. Rysunek panelu uwzględnia wszystkie potrzebne wymiary oraz kształt określony przez klienta. Na tym etapie często dokonywana są drobne zmiany np. zmiana ikon, logotypu. W takim przypadku wszystkie modyfikacje są nanoszone na projekt, aż do uzyskania pełnej akceptacji klienta, czyli do podpisania rysunku przez zlecającego.

Krok 4 – Wyprodukowanie prototypu (próbka)

Po podpisaniu projektu, fabryka jest już prawie gotowa do rozpoczęcia wykonywania małej partii próbek. Jednak zanim zostaną wyprodukowane próbki, producent bardzo często wymaga uiszczenia opłaty NRE (Non-Recurring Engineering), zwanej potocznie toolingiem. Opłata ta pokrywa koszty związane z przygotowaniem linii produkcyjnej do wytworzenia modułu zgodnego z projektem oraz koszt wyprodukowania próbek, które klient otrzyma do przeprowadzenia testów. Po otrzymaniu próbek, zamawiający zobowiązany jest do ich przetestowania. Na tym etapie ewentualne nieprawidłowości są jeszcze możliwe do wyeliminowania bez ponoszenia dużych kosztów. Jeśli partia testowa jest zgodna z wymaganiami, klient składa zamówienie produkcyjne.

Krok 5 – Właściwa produkcja

Po zatwierdzeniu próbek, czas realizacji partii produkcyjnej wynosi na ogół 8 – 10 tygodni. Raz wykonany pełen proces pozwala na wielorazowe zamówienie produktu bez ponownego ponoszenia dodatkowych kosztów. Istnieje również możliwość nanoszenia zmian pomiędzy partiami. Należy wtedy pamiętać, że każda zmiana w projekcie może wiązać się z opłatą NRE lub zmianą ceny jednostkowej panelu. W zależności od stopnia skomplikowania aplikacji i innych części poddawanych customizacji, wielkość produkcji może zaczynać się nawet od kilku sztuk dla dużych paneli.

Po dodatkowe informacje zapraszamy do kontaktu.