La funcionalidad de pantalla táctil es un complemento cada vez más habitual en las pantallas utilizadas en la industria. Aditivo, porque hay que añadir componentes especiales a la pantalla estándar para convertir la imagen en un panel táctil interactivo: sensor táctil, controlador, cristal protector. La conexión de estos elementos a la pantalla puede hacerse de varias formas, pero actualmente una de las más avanzadas y recomendadas es la llamada «conexión de pantalla». unión óptica.

Contenido

¿Qué es la unión óptica?

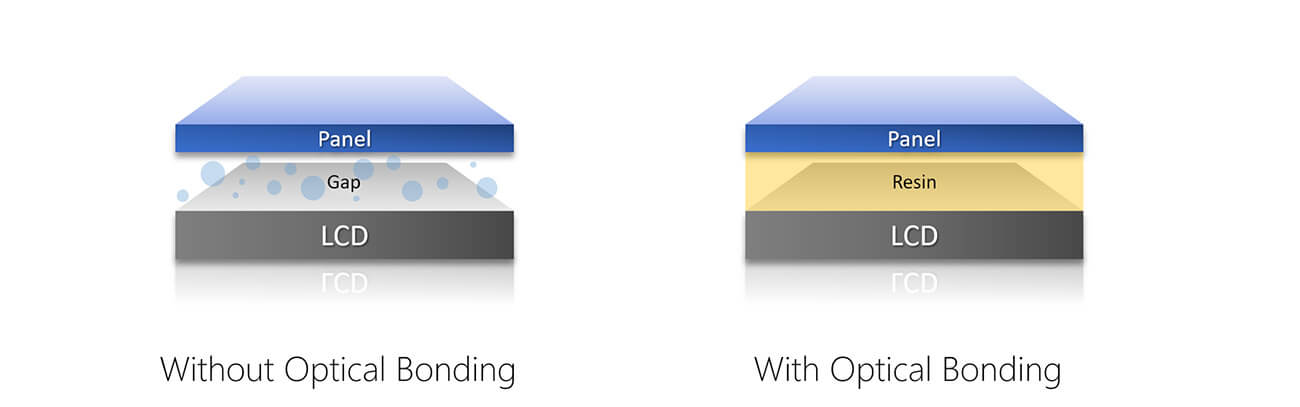

La unión óptica (bonding o unión óptica) se utiliza para conectar la pantalla al panel táctil. Este proceso requiere un pegamento especial y la tecnología exclusiva del fabricante (normalmente patentada o secreto comercial). El resultado son productos de alta calidad, con mejores prestaciones ópticas, durabilidad y otras ventajas, que se describen más adelante en este artículo.

Flujo del proceso de unión óptica

Antes hemos mencionado que el proceso detallado de unión óptica está cubierto por el secreto de las empresas que lo realizan. El curso general de la unión es el siguiente:

Preparación

El proceso comienza con la selección del tipo de adhesivo adecuado en función de los parámetros, es decir tamaño de la pantalla, ubicación de la aplicación en interiores o exteriores, temperaturas de funcionamiento. En esta fase, la pantalla, el cristal y el panel táctil deben limpiarse a fondo.

Dosificación de cola

Consiste en la aplicación precisa de adhesivo en toda la superficie de la pantalla. Las fórmulas adhesivas están estrictamente protegidas, aunque se pueden mencionar tres tipos diferentes de materiales aglutinantes utilizados: siliconas, resinas epoxídicas y poliuretanos (estos últimos están en desuso debido a que amarillean con el tiempo).

Pegado y curado

Esta es la etapa más importante de todo el proceso, la de aplicar el panel táctil al módulo LCD. Se hace especial hincapié en evitar cualquier hueco o burbuja. A esto le sigue el crucial curado del adhesivo con luz UV, ya que el tratamiento térmico tradicional aumentaría el riesgo de contracción del material.

SOCA: proceso alternativo de unión óptica

Una variante interesante del enlace óptico es el SOCA, o enlace al vacío.

¿Qué es la vinculación SOCA?

SOCA (Solid / Silicone Optically Clear Adhesive) implica el uso de un gel transparente que se lamina a presión en forma de láminas adhesivas. Para ello se utilizan compuestos de silicona de alta calidad, que sirven de unión entre el cristal protector, los sensores del panel táctil y la pantalla LCD.

Flujo del proceso de unión óptica SOCA

El proceso de unión óptica en la versión SOCA se asemeja a la laminación. Consiste en alinear láminas de gel de doble cara del tamaño adecuado para los componentes que se van a unir, que luego se pegan al vacío por ambas caras.

Unión óptica SOCA: ventajas

Con esta tecnología, no es necesario el curado UV, lo que reduce el riesgo de amarilleamiento del material. En comparación con el proceso «húmedo» estándar, SOCA es más fácil de aplicar y conserva más flexibilidad, por lo que no hay efecto muro. Y lo que es más importante, la unión mediante geles SOCA es reversible y se puede volver a unir, lo que facilita las posibles reparaciones y retoques, reduciendo así el coste de mantenimiento de la unidad. La tecnología de unión óptica de SOCA mejora la calidad de la imagen proyectada.

¿Cómo afecta la unión óptica a la calidad de la pantalla?

La unión óptica tiene muchas ventajas sobre otras formas de unir el panel táctil a la pantalla. A continuación resumimos los más importantes.

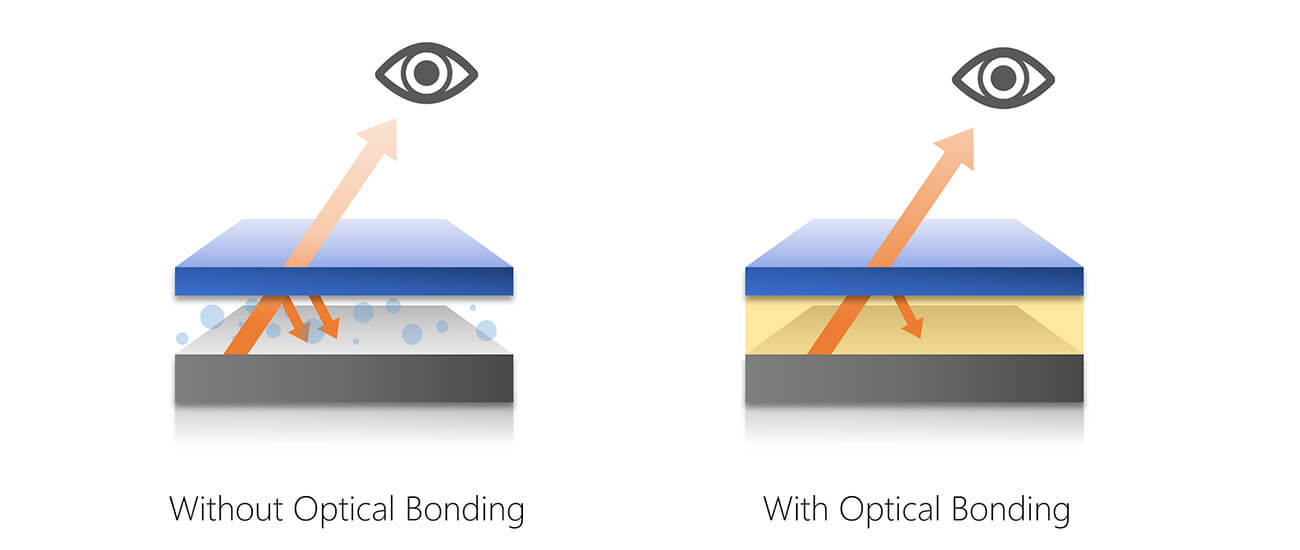

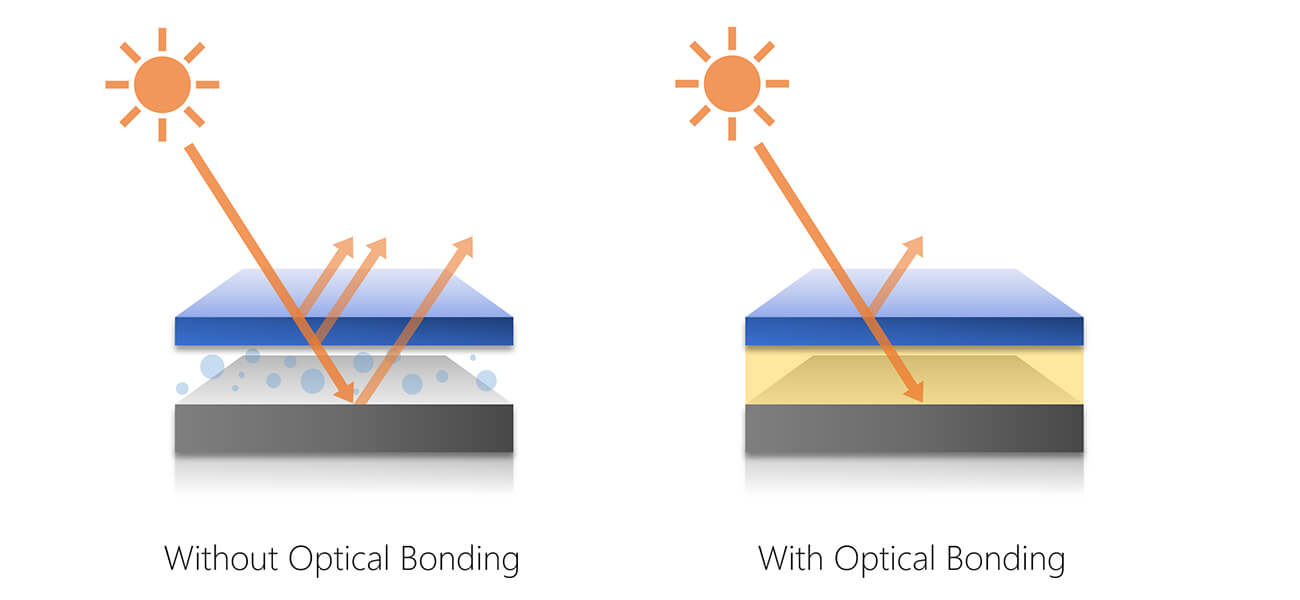

Mejor calidad de imagen: menos reflejos y mayor contraste

El método de unión óptica elimina el espacio de aire entre el cristal protector, el sensor táctil y la pantalla, lo que mejora notablemente la calidad y legibilidad de la pantalla. Especialmente a plena luz del sol (por ejemplo, en aplicaciones al aire libre) o con luz artificial intensa (por ejemplo, en salas de producción o quirófanos iluminados), el principal problema que afecta a la legibilidad de la pantalla es el brillo de la misma en combinación con el contraste. Por contraste se entiende la relación entre el nivel de blanco y el nivel de negro; en otras palabras, la relación de contraste de una pantalla significa la diferencia de intensidad luminosa entre el píxel blanco más brillante y el píxel negro más oscuro. El principal objetivo del proceso de unión óptica es aumentar la relación de contraste de la pantalla reduciendo la cantidad de luz ambiental reflejada.

Además, la tecnología de unión óptica permite combinar la pantalla con capas transparentes de protección electromagnética o con revestimientos especiales, por ejemplo. Filtros AG (antirreflejos), AR (antirreflejos), HC (revestimiento duro) y polarizados.

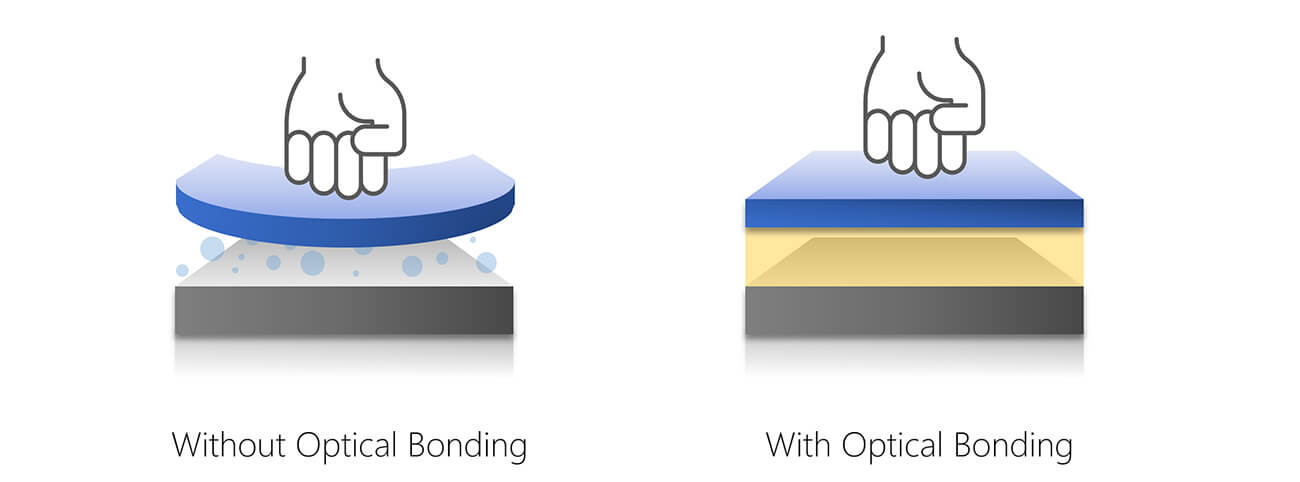

Reducción de los resultados indeseables de la unión tradicional (unión por aire)

La principal alternativa a la unión óptica es la denominada «unión óptica». unión por aire, que implica una unión de borde a borde similar al uso de una junta. Esto significa que en la unión por aire hay aire entre las capas, y la luz procedente de una fuente externa al penetrar en el panel y en el espacio de aire entre la pantalla y el cristal se refracta, provocando que parte de la luz se refleje de nuevo, creando reflejos en la pantalla.

El mismo efecto se produce en sentido contrario: la luz generada por la retroiluminación del módulo LCD atraviesa los límites de medios con diferentes índices de refracción (en el caso del vidrio y el aire), lo que provoca una desviación parcial. El efecto de utilizar adhesivo de aire es la reducción del contraste y la legibilidad de la pantalla.

Además, en esta situación pueden surgir complicaciones a la hora de calibrar el controlador y el sensor táctil si se utiliza un controlador inadecuado para la aplicación industrial: con un cristal grueso, es posible que la función táctil no funcione correctamente (falta de sensibilidad táctil adecuada o el denominado efecto fantasma).

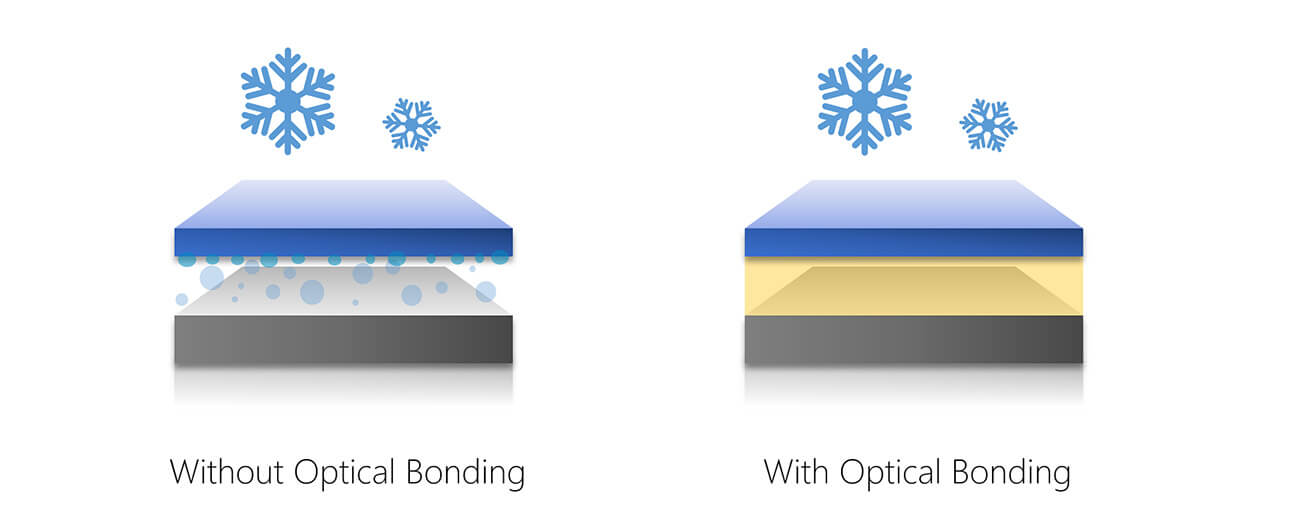

Sin condensación y protección contra el polvo

La humedad y la suciedad pueden penetrar en los huecos entre las capas de la pantalla, afectando negativamente a su legibilidad. El espacio rellenado con adhesivo óptico elimina este problema, garantizando la legibilidad de la imagen en cualquier entorno, como aplicaciones que funcionan en condiciones exteriores, así como en naves de producción, almacenes u hospitales.

Mayor resistencia mecánica

La eliminación del hueco con un adhesivo óptico aumenta la resistencia física del módulo, lo que permite utilizarlo en espacios públicos, plantas industriales y aplicaciones militares. Por ejemplo, el proceso de unión óptica permite alcanzar la norma IK7, que ofrece protección contra impactos mecánicos de 2J.

Rango de temperatura ampliado y filtrado EMI

El uso de la unión óptica permite mejoras adicionales en forma de un rango de temperaturas de funcionamiento más amplio y una mayor inmunidad a las interferencias electromagnéticas. El rendimiento de la pantalla en un amplio rango de temperaturas puede conseguirse utilizando calentadores ITO (óxido de indio y estaño) en la superficie de cristal. Para reducir el impacto de las interferencias electromagnéticas en el funcionamiento del dispositivo, pueden aplicarse además filtros EMI (interferencias electromagnéticas) utilizando la misma tecnología. Esto reduce eficazmente los efectos no deseados de fuentes externas e internas, lo que se traduce en un mejor rendimiento del dispositivo y una mayor fiabilidad.

Riesgos asociados a una unión óptica inadecuada

En el contexto del uso final y el entorno operativo del equipo, apoyamos el proceso de selección del tipo o la combinación adecuados de resina adhesiva para minimizar los posibles efectos negativos. En particular, cabe destacar los siguientes aspectos:

Efecto Mura

La deformación debida a la tensión adhesiva puede provocar daños mecánicos en el panel LCD TFT, que son especialmente perceptibles cuando se visualizan contenidos oscuros y en condiciones de poca luz. El material adhesivo cuidadosamente seleccionado y el proceso de curado por etapas ayudan a reducir las concentraciones de tensión y, por tanto, reducen significativamente el riesgo de ensuciamiento.

Contracción del adhesivo (delaminación del módulo)

La contracción del adhesivo a altas temperaturas puede provocar la delaminación de la unión con el material superior. La tecnología que proponemos permite mejorar la adherencia del adhesivo a los materiales que se unen durante todo el proceso. Las pruebas térmicas realizadas demostraron la ausencia de este fenómeno a 85°C.

Pantalla amarillenta

Una mezcla adhesiva óptica inadecuada puede amarillear cuando se expone a productos químicos y a la radiación UV, afectando negativamente a las propiedades visuales del módulo. Por este motivo, ofrecemos apoyo en la selección del compuesto adecuado, teniendo en cuenta los requisitos de la aplicación final, para garantizar la máxima calidad posible de ejecución y funcionamiento del módulo.

Dónde es mejor utilizar la adhesión óptica

La unión óptica, gracias a sus prestaciones de alta calidad, está ganando popularidad en diversas aplicaciones, especialmente cuando se requieren condiciones ambientales rigurosas, como un amplio rango de temperaturas o luz solar directa. La tecnología está ganando terreno no sólo en los smartphones o las pantallas de los salpicaderos de los coches (por ejemplo, en los Teslas eléctricos), sino también en aplicaciones industriales avanzadas:

- aplicaciones médicas,

- equipamiento militar,

- maquinaria industrial.

En estos sectores, la calidad, la durabilidad y las especificaciones ópticas son fundamentales, lo que contribuye al continuo aumento del interés por la unión óptica.

Si necesita más información, póngase en contacto con nosotros.