La fonction d’écran tactile devient de plus en plus une caractéristique d’affichage courante dans l’industrie. Il s’agit d’une fonctionnalité supplémentaire car des composants spécifiques doivent être fixés à l’affichage standard pour rendre l’écran interactif. Il s’agit d’un capteur tactile, d’un contrôleur et d’un verre de protection. Vous pouvez les combiner avec l’affichage de plusieurs manières, mais de nos jours, la méthode de liaison optique la plus avancée et la plus largement recommandée est la plus avancée.

Spis treści

Qu’est-ce que le collage optique ?

La liaison optique sert à lier l’écran à l’écran tactile. Ce processus nécessite une colle soigneusement sélectionnée et une technologie de fabrication unique (généralement protégée par des brevets ou le secret des affaires). Il en résulte des produits finaux de haute qualité avec de meilleures performances optiques, une meilleure durabilité et d’autres avantages décrits dans l’article.

Procédé de collage optique

Nous avons mentionné précédemment que le processus détaillé de collage optique est gardé confidentiel par les entreprises qui l’effectuent. Le déroulement général étape par étape du collage est le suivant :

Préparation

Le processus commence par le choix du type de colle approprié en fonction des paramètres d’affichage requis, tels que sa taille, l’emplacement de l’appareil (à l’intérieur ou à l’extérieur) et les températures de fonctionnement estimées. À ce stade, l’écran, le verre et l’écran tactile doivent être soigneusement nettoyés.

Injection d’adhésif

Il s’agit d’appliquer avec précision de la colle sur toute la surface de l’écran. Les recettes de colle spécifiques sont strictement protégées, bien qu’il existe trois types généraux de matériaux de liaison : silicones, résines époxy, polyuréthanes (devenant maintenant obsolètes en raison du jaunissement avec le temps).

Collage et traitement

Il s’agit de l’étape cruciale de l’ensemble du processus, car il s’agit d’appliquer l’écran tactile au module LCD. Éviter les espaces et les bulles d’air est la question la plus importante ici. Ensuite, la colle est traitée à la lumière UV, car le traitement thermique traditionnel augmenterait le risque de retrait du matériau.

SOCA – procédé alternatif de collage optique

Une variante intéressante du collage optique est SOCA, qui signifie collage sous vide de l’adhésif gel.

Qu’est-ce que le collage SOCA ?

Le SOCA (Solid / Silicone Optically Clear Adhesive) consiste à utiliser un gel translucide qui est laminé sous haute pression sous forme de feuilles adhésives. À cet effet, des mélanges de silicone de haute qualité sont utilisés, qui servent ensuite de liaison entre le verre de protection, les capteurs de l’écran tactile et l’écran LCD.

Procédé de collage optique avec SOCA

Le processus de collage optique dans la méthode SOCA ressemble à la lamination. Il s’agit de poser des feuilles de gel recto-verso, adaptées à la taille des composants de l’écran, qui sont ensuite collées sous vide des deux côtés.

Avantages du collage optique SOCA

Dans cette technologie, le durcissement UV n’est pas nécessaire, ce qui réduit le risque de jaunissement du matériau. Par rapport au procédé standard « humide » décrit ci-dessus, la méthode SOCA est plus facile à mettre en œuvre et l’adhésif conserve une plus grande flexibilité, évitant ainsi l’effet mura. Il est important de noter que le collage à l’aide de gels SOCA est réversible et que les composants peuvent être recollés à nouveau, ce qui facilite les réparations et les modifications, réduisant ainsi le coût d’entretien de l’appareil. La technologie de liaison optique SOCA a un effet positif sur la qualité de l’image affichée.

Comment la liaison optique affecte-t-elle la qualité de l’affichage ?

Le collage optique présente de nombreux avantages par rapport aux autres méthodes. Nous présentons ci-dessous les caractéristiques les plus importantes.

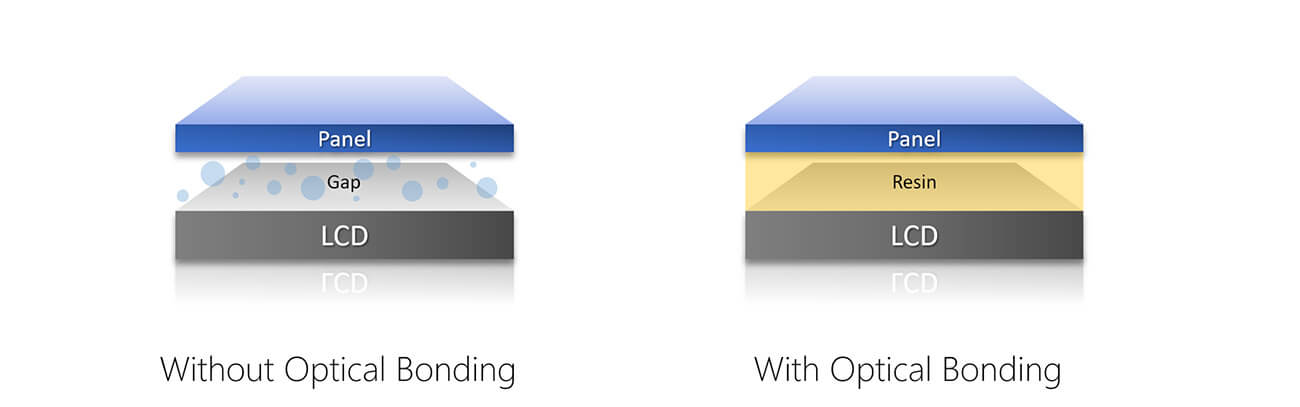

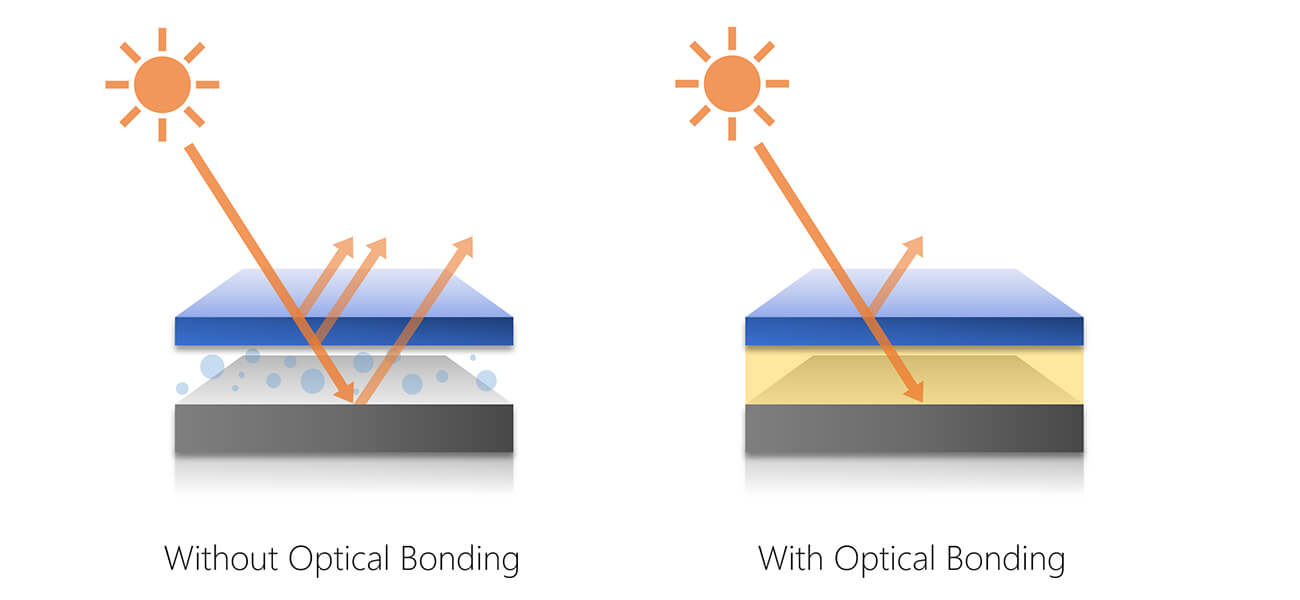

Amélioration de la qualité d’affichage – Réduction des reflets de la lumière et amélioration du contraste

La méthode de liaison optique élimine l’espace d’air entre le verre de protection, le capteur tactile et l’écran, améliorant ainsi considérablement la qualité et la lisibilité de l’image affichée. Il est particulièrement visible dans un environnement à fort ensoleillement (par exemple, applications extérieures) ou à une forte lumière artificielle (par exemple, dans les halls de production éclairés ou les salles d’opération des hôpitaux). Dans ces cas d’utilisation, le principal problème affectant la lisibilité de l’affichage est la luminosité et le contraste de l’écran. Le contraste est le rapport entre les niveaux de blanc et de noir. En termes simples, le rapport de contraste de l’écran indique la différence d’intensité lumineuse entre le pixel blanc le plus brillant et le pixel noir le plus sombre. L’objectif principal du processus de liaison optique est d’augmenter le rapport de contraste de l’écran en réduisant la quantité de lumière ambiante réfléchie.

De plus, la technologie de liaison optique permet de combiner l’écran avec des couches de protection électromagnétiques transparentes ou des revêtements spéciaux tels que les filtres AG (antireflet), AR (antireflet), HC (revêtement dur) et polarisants.

Réduction des inconvénients de l’Air Bonding

Une alternative de base au collage optique est le collage à l’air, qui consiste à coller avec de l’adhésif appliqué sur les bords, tout comme à l’aide d’un joint. Cela signifie que dans le collage d’air, il y a un espace d’air entre les couches, et la lumière d’une source externe se réfracte, réfléchissant ainsi une partie de la lumière et créant des reflets d’écran.

Le même effet se produit en sens inverse : la lumière générée par le rétroéclairage de l’écran LCD traverse des milieux (dans le cas du verre et de l’air) avec des indices de réfraction de la lumière, ou perméabilité, différents, provoquant une courbure de la lumière. Le résultat de l’utilisation de l’air bonding est une diminution du contraste et de la lisibilité de l’affichage.

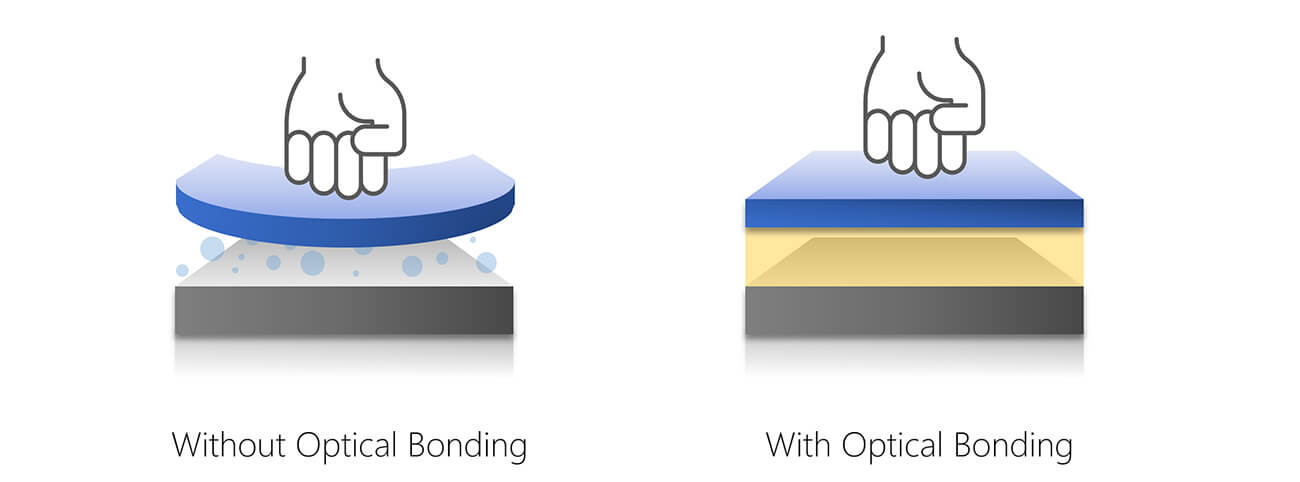

De plus, des complications peuvent survenir avec un verre de protection épais dans les écrans tactiles, où la fonction tactile peut ne pas fonctionner correctement en raison d’un manque de sensibilité tactile appropriée (appelé effet fantôme). Plusieurs problèmes peuvent survenir lors de l’étalonnage du contrôleur à écran tactile et du capteur tactile si un contrôleur commercial est utilisé pour des applications industrielles.

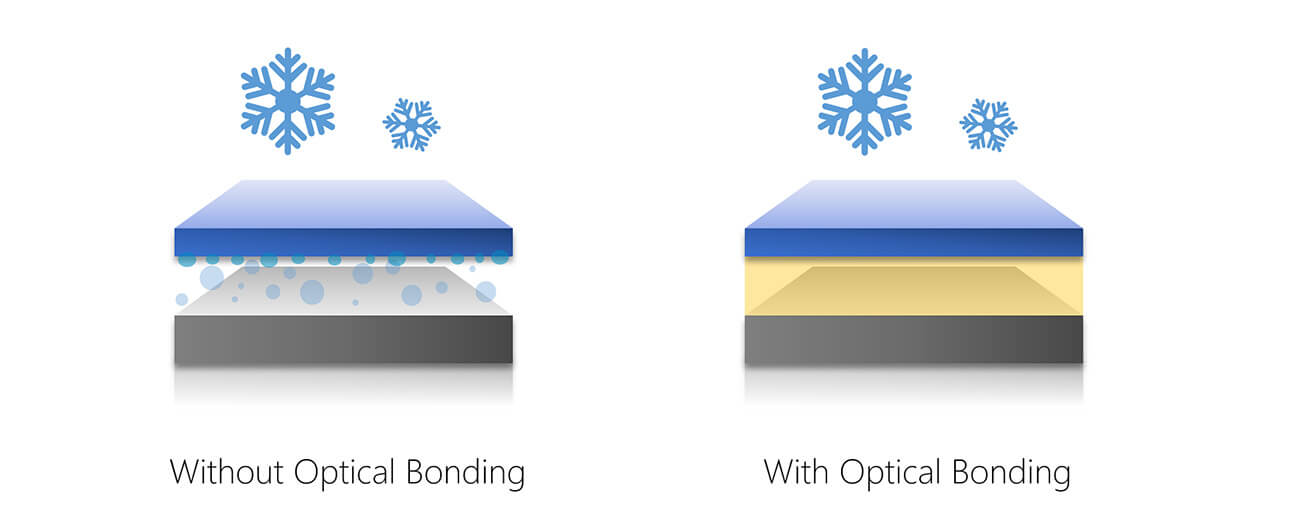

Réduction de la condensation et protection contre la poussière

L’humidité et les contaminants peuvent pénétrer dans les espaces entre les couches de l’écran, ce qui nuit à la lisibilité de l’écran. L’espace rempli d’adhésif optique élimine ce problème, garantissant la clarté de l’image dans n’importe quel environnement, tel que les applications extérieures, les halls de production, les entrepôts ou les hôpitaux.

Durabilité mécanique accrue

L’élimination de l’entrefer avec un adhésif optique augmente la durabilité physique du module, ce qui permet son utilisation dans les espaces publics, les installations industrielles et les applications militaires. Par exemple, le procédé de collage optique répond aux règles de la norme IK7, offrant une protection contre les chocs mécaniques avec l’énergie de 2J.

Plage de température étendue et filtrage EMI

L’utilisation du collage optique signifie des améliorations supplémentaires, comme une plage de température de fonctionnement plus large et une résistance accrue aux interférences électromagnétiques (EMI). Des performances d’affichage étendues dans une plage de températures extrêmement basses peuvent être obtenues en utilisant des éléments chauffants ITO (oxyde d’indium et d’étain) sur la surface du verre. Pour réduire les interférences électromagnétiques, des filtres EMI peuvent également être appliqués à l’aide de la technologie ITO. Cela réduit efficacement les effets indésirables provenant de sources externes et internes, ce qui se traduit par une amélioration de la qualité du fonctionnement de l’appareil et une augmentation de sa fiabilité.

Liaison optique – Risques d’une mise en œuvre incorrecte

Compte tenu de l’expérience de l’utilisateur final et de l’environnement d’utilisation de l’appareil, nous soutenons le processus de sélection du bon type (ou combinaison) de matériau adhésif (résine, silicone), afin de minimiser les effets négatifs potentiels. En particulier, les aspects suivants doivent être pris en compte avant d’appliquer le processus de liaison optique :

Effet Mura

Les distorsions résultant des tensions du matériau dans l’adhésif peuvent entraîner des dommages mécaniques à l’écran LCD TFT, qui seraient particulièrement visibles lors de l’affichage d’un contenu sombre et en basse lumière. Un matériau adhésif soigneusement sélectionné et un processus de durcissement progressif contribuent à réduire les tensions, réduisant ainsi considérablement le risque d’effet mura.

Délaminage – retrait de l’adhésif

Le rétrécissement de l’adhésif, dû à un durcissement incorrect à des températures trop élevées, peut provoquer un délaminage – lorsque le matériau de liaison se séparerait du matériau de surface. Pour minimiser le risque de délamination, il est essentiel de suivre un processus de collage strict et d’utiliser des matériaux appropriés – dans lesquels nous pouvons aider nos clients. Les tests thermiques réalisés ont montré l’absence de ce phénomène à 85°C.

Jaunissement de l’adhésif

Le jaunissement du matériau adhésif peut se produire au fil du temps en raison des rayons UV ou de l’exposition à des températures élevées. Cela peut compromettre la qualité visuelle de l’affichage et entraîner une représentation moins précise des couleurs. Pour éviter ce problème, nous recommandons des adhésifs résistants aux UV et thermiquement stables dans le processus de collage optique. C’est pourquoi Unisystem offre une assistance dans le choix du bon composé adhésif, en tenant compte des exigences de l’application de l’utilisateur final, afin de garantir les performances et la fonctionnalité les plus élevées possibles du module d’affichage.

Où le collage optique est-il le mieux utilisé ?

Le collage optique, grâce à ses performances de haute qualité, gagne en popularité dans une variété d’applications, en particulier lorsque des conditions environnementales rigoureuses telles qu’une large plage de températures ou une lisibilité directe en plein soleil sont requises. La technologie est de plus en plus acceptée non seulement dans les smartphones ou les écrans de tableau de bord des voitures (comme dans les voitures Tesla), mais aussi dans les applications industrielles avancées :

- appareils électroniques médicaux,

- matériel militaire

- machines industrielles et IHM.

Dans ces secteurs, la qualité, la durabilité et les spécifications optiques sont cruciales, ce qui contribue à l’intérêt toujours croissant pour le collage optique.

Conclusion

La liaison optique est une technologie clé pour garantir des affichages fiables et de haute qualité pour un large éventail d’applications. En éliminant l’espace d’air entre le verre de protection, le capteur tactile et l’écran, la liaison optique améliore considérablement la lisibilité, le contraste et la durabilité de l’écran. Il offre également des avantages supplémentaires tels qu’une plage de température étendue et un filtrage EMI. Cependant, il est crucial de sélectionner les bons matériaux adhésifs et de suivre un processus de collage strict pour minimiser les risques associés à une mauvaise exécution, tels que l’effet mura, le délaminage et le jaunissement de l’adhésif.

Si vous avez besoin d’informations supplémentaires, veuillez nous contacter.